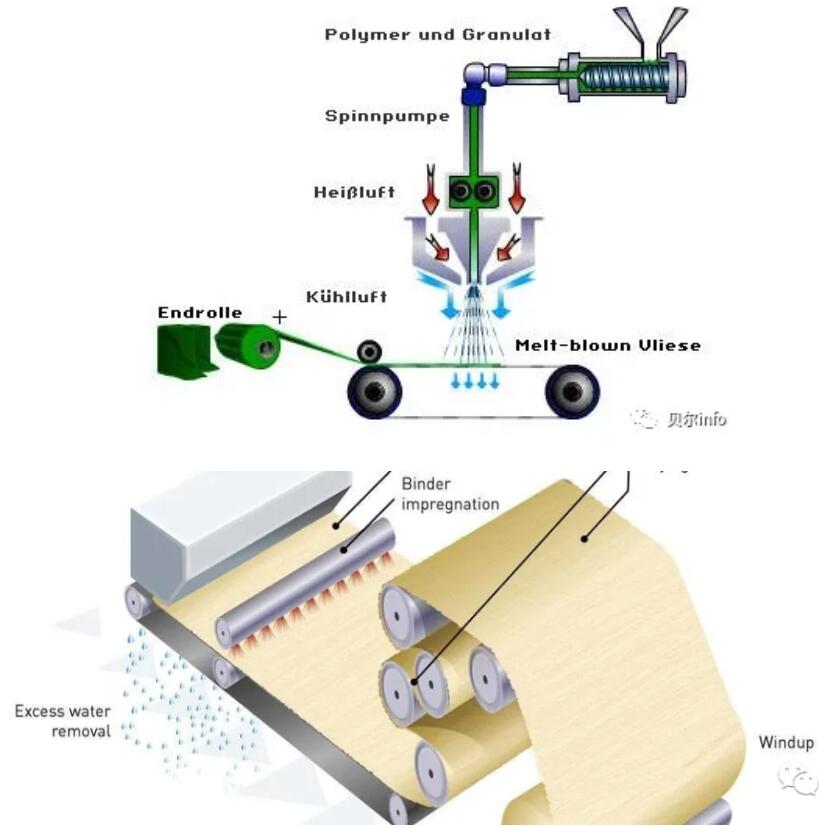

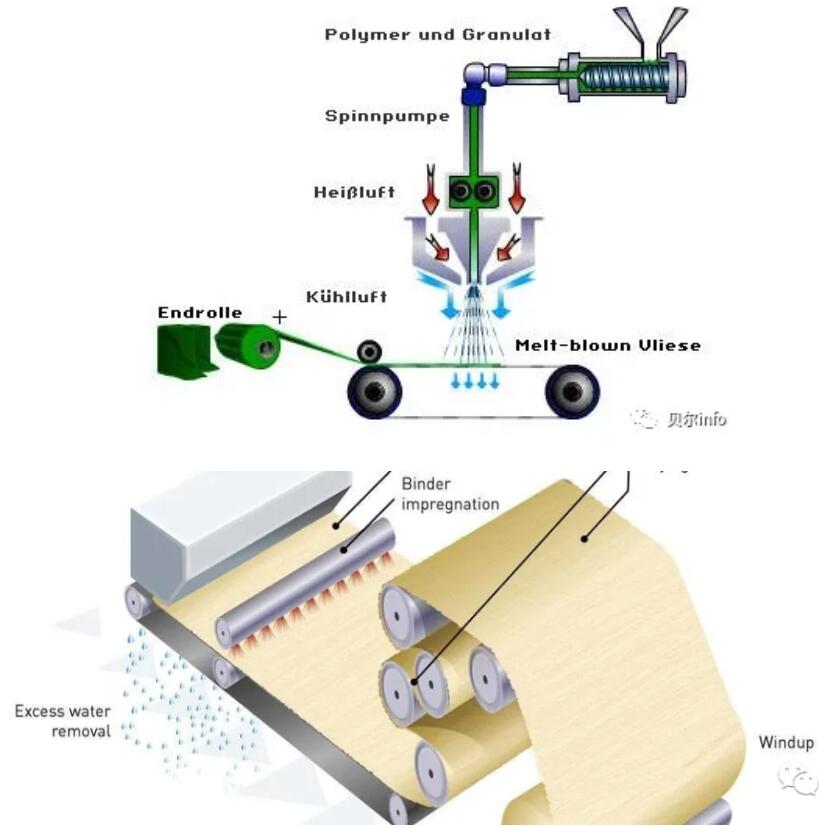

Технология выдувания расплава заключается в использовании высокоскоростного потока горячего воздуха для вытягивания тонкой струи расплавленного полимера, экструдируемой из сопла фильеры, в результате чего образуются сверхтонкие волокна, которые затем собираются на сетчатом полотне или валике и одновременно склеиваются, образуя нетканый материал, полученный методом выдувания расплава.

Ширина экструзионного полотна, используемого обычными производителями, обычно составляет 1600 мм, 2400 мм, 3200 мм, а диаметр экструдера — 90 мм, 105 мм, 135 мм. Однако после начала эпидемии ширина небольших экструзионного полотна (то есть тех, что использовались в мастерской семьи Янчжун) стала небольшой, обычно всего несколько десятков сантиметров, а диаметр шнека — в основном 45 мм, 50 мм и 65 мм.

Такие машины имеют низкую производительность и низкое качество, но стоят недорого, а сроки поставки быстрые. До эпидемии цена составляла всего 20 000–20 000, а сейчас выросла до 200 000, но всё ещё значительно дешевле, чем экструдеры обычных производителей. В настоящее время...

машина для производства нетканого материала методом выдувного формования

На рынке представлено более 1600 на рынке товаров от ведущих производителей, стоимость которых превышает 6 миллионов юаней, а срок доставки составляет более 2 месяцев.

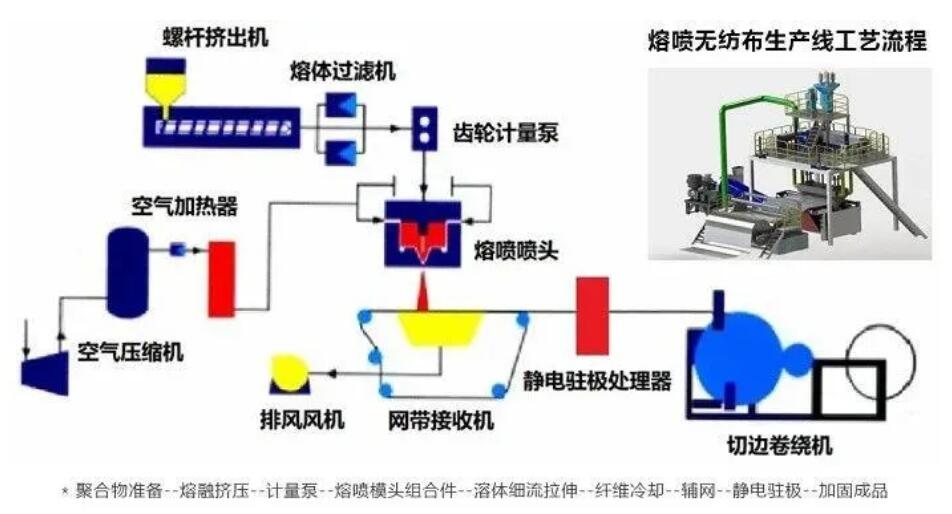

Основной процесс производства нетканого материала методом выдувного формования (melt blown cloth) выглядит следующим образом:

1. Подготовка расплава

2. Фильтр

3. Измерение

4. Расплав выдавливается из отверстия.

5. Капельное откачивание расплава и охлаждение

6. в сетку

Обзор и принцип работы оборудования для производства нетканых материалов методом выдувания расплава.

Технология выдувания расплава — это метод, основанный на использовании высокотемпературного и высокоскоростного потока воздуха для раздувания расплава полимера, что позволяет быстро растягивать его для получения волокон.

После нагрева и прессования полимерных чипсов в шнековом экструдере до расплавленного состояния, они попадают в отверстие фильеры на переднем конце сопла через канал распределения расплава, а затем растягиваются двумя сходящимися высокоскоростными и высокотемпературными потоками воздуха, что приводит к их истончению.

Истонченное волокно охлаждается и затвердевает на сетчатом устройстве, образуя нетканый материал, полученный методом экструзионного формования расплава.

Компоненты оборудования для производства нетканых материалов методом выдувания расплава

Ключевое оборудование, такое как головка для выдувного формования расплава, компоненты оборудования автоматической системы загрузки, ультразвуковая очистительная машина, воздушный нагреватель, центробежный вентилятор, шнековый экструдер, машина для формования полотна методом выдувного формования расплава, машина для автономной намотки полотна методом выдувного формования расплава, машина для автономной продольной резки полотна методом выдувного формования расплава.

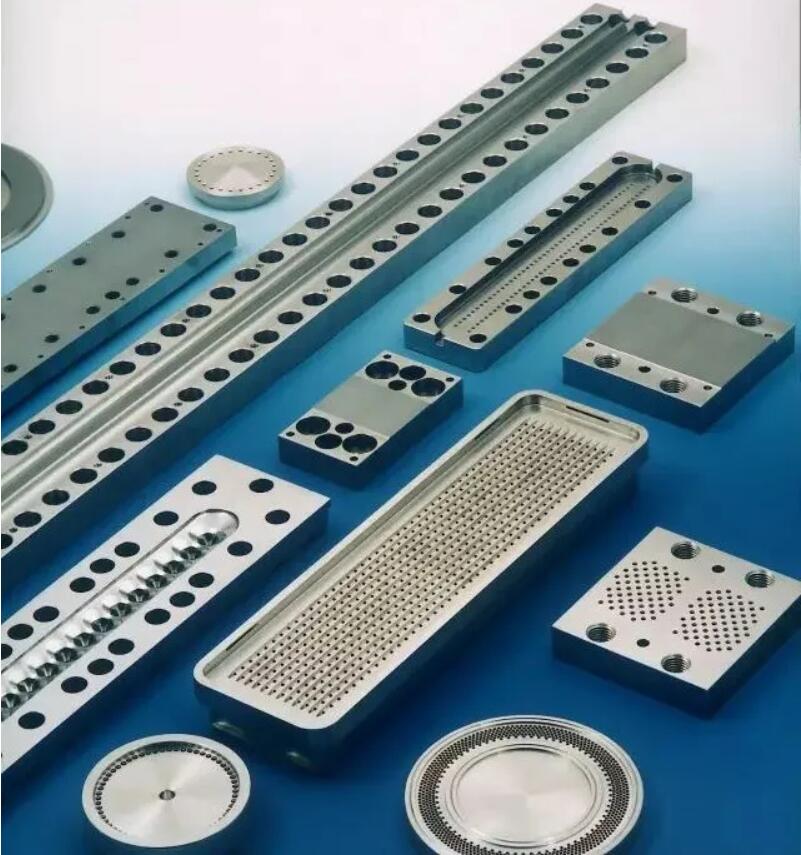

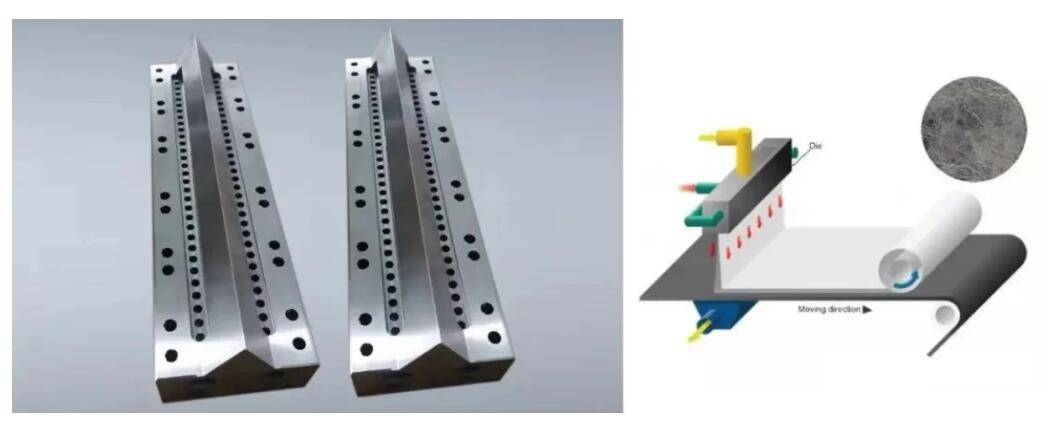

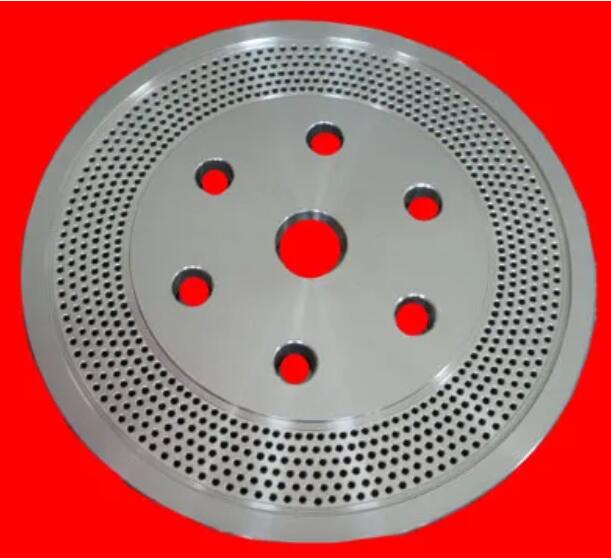

Основной компонент оборудования для производства нетканого полотна методом выдувания расплава — фильера.

Фильера для экструзии из расплава — типичный тип фильеры для производства синтетических волокон, таких как полиэстер и нейлон. Термопластичная смола нагревается и плавится, а затем экструдируется через фильеру в воздухе или воде с определенной скоростью и охлаждается. Это метод экструзии, в результате которого происходит затвердевание волокна.

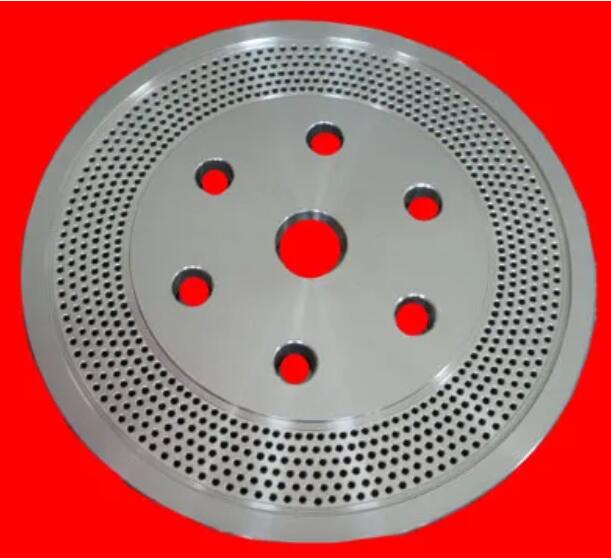

Ключевая технология заключается в использовании небольшого сопла на фильере. Это сопло не только имеет малый размер, всего 0,15 мм, но и обладает сложной структурой отверстий, что делает его чрезвычайно сложным в обработке, а процесс обработки сопла занимает несколько месяцев. Если точность обработки невысока, полученная в результате экструзионная ткань не будет соответствовать соответствующим техническим требованиям, что повлияет на защитные свойства маски.

Структура фильеры для выдувного формования ткани из расплава

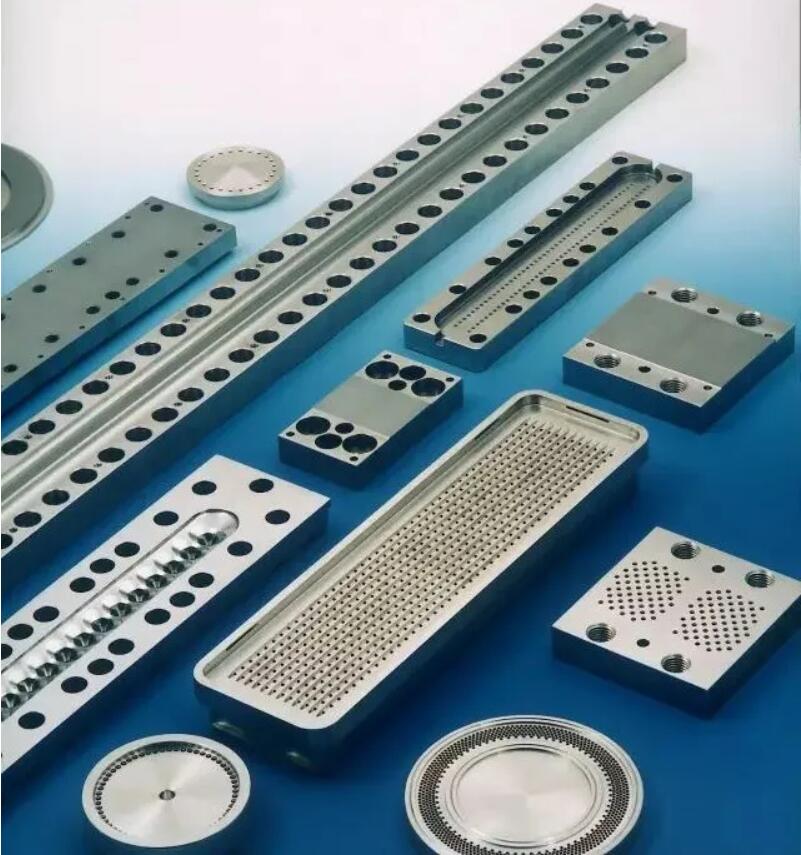

Конструкция фильеры делится на три типа в зависимости от формы: круглая, веерообразная и прямоугольная. В настоящее время в стране и за рубежом чаще используются круглые и прямоугольные фильеры. Для соответствия различным условиям прядения химических волокон круглые фильеры подразделяются на плоские, фланцевые, кольцевые и т.д.; прямоугольные фильеры делятся на прямоугольные с фланцами и прямоугольные с канавками и т.д. Они в основном используются для прядения коротких волокон с большим количеством отверстий.

Структура фильеры для производства нетканого полотна методом выдувного формования

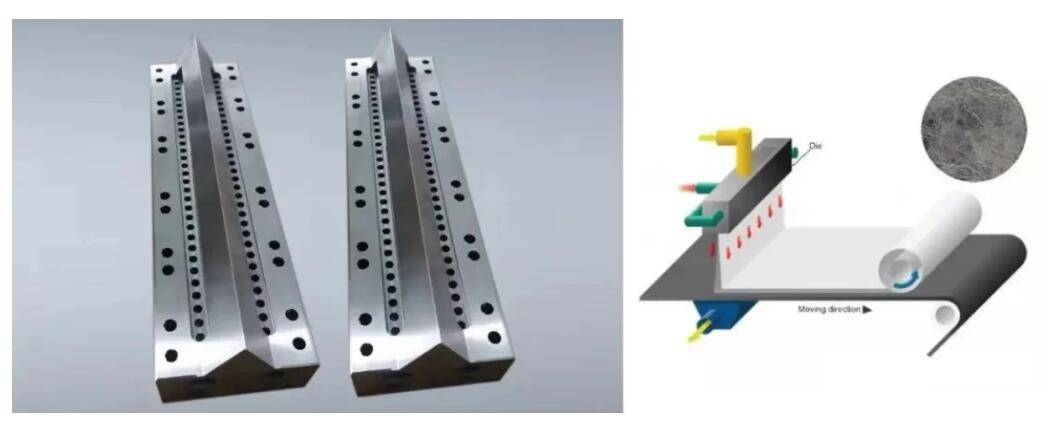

головка штампа из расплавленного полимера

В состав матричной головки входят основной корпус, фильера и воздушная пластина. Фильера и воздушная пластина съемно установлены в корпусе матричной головки. В фильере имеется отверстие, а между фильерой и воздушной пластиной – несколько зазоров. В основном корпусе матричной головки имеется несколько каналов для циркуляции газа, соединенных с канавками зазоров. На внешней стенке корпуса матричной головки имеется соединительный конец для газопровода, который соединен с газосборной полостью через газопровод. Один конец отверстия фильеры жестко соединен с элементом стабилизации потока, а другой конец фильеры жестко соединен с устройством для соединения труб. Отверстие фильеры соединено с выходным отверстием шнекового экструдера через устройство для соединения труб.

В оборудовании для выдувного формования одним из ключевых компонентов для волочения высокополимерной проволоки является фильера. Ее конструкция и точность напрямую влияют на длину, однородность, прочность, тонкость и многие другие аспекты волочения проволоки, тем самым оказывая решающее воздействие на качество конечной катушки.

Структура головки штампа из расплавленного полимера

Воздушный нагреватель с расплавленным воздухом

То есть, трубопроводный нагреватель состоит из корпуса и системы управления. Нагревательный элемент изготовлен из трубы из нержавеющей стали в качестве защитной оболочки, высокотемпературной проволоки из сплава, кристаллического порошка оксида магния, сформированного методом прессования, а в части управления используются передовые цифровые схемы и интегральные схемы управления. Высокотемпературный тиристор и другие компоненты образуют регулируемую систему измерения температуры и поддержания постоянной температуры, обеспечивающую нормальную работу электрического нагревателя.

Воздушный нагреватель с расплавленным воздухом

Полипропилен добывается из нефти. В настоящее время компания Sinopec и другие могут производить его в больших количествах, но оборудование для производства полипропилена в виде нетканого полотна методом экструзионного формования, особенно основные компоненты и фильеры, в основном импортируется. К таким поставщикам относятся в основном японская компания Kasen spineret, немецкая Enka и японские компании spineret. Японские поставщики занимают наиболее важное место. Текущий объем производства нескольких компаний далек от удовлетворения рыночного спроса.

Таким образом, производственная мощность масок в конечном итоге зависит от производительности оборудования для производства нетканого материала методом экструзионного формования, а изготовление фильерных сопел для такого оборудования представляет собой сложную задачу. Время обработки составляет несколько месяцев, и объем производства не может быть значительно увеличен в короткие сроки. Кроме того, производственные мощности очень ограничены, что также приводит к тому, что производство масок может быть максимально эффективным только за счет максимального использования имеющегося оборудования и увеличения объемов производства путем продления времени работы производственной линии.

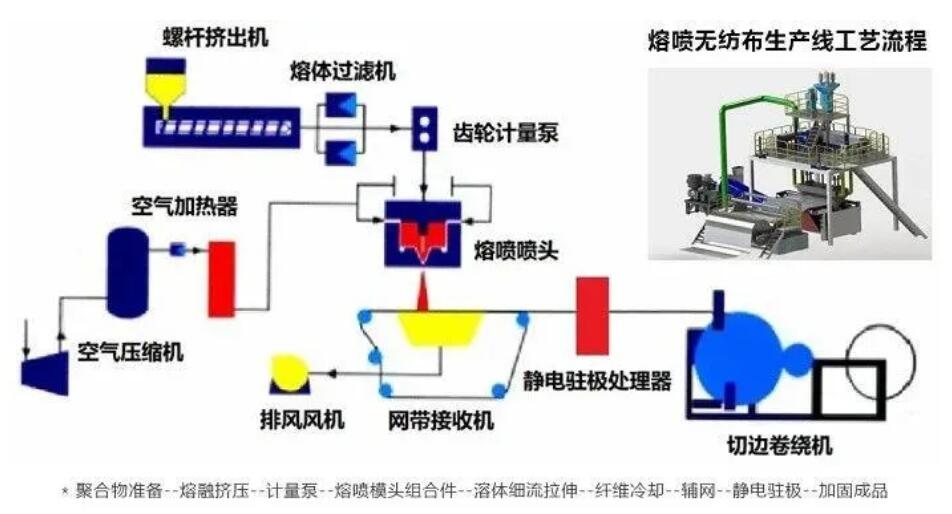

Основная конфигурация устройства

1. Шнековый экструдер; 2. Дозирующий насос; 3. Устройство для выдувания расплава; 4. Приемная сетка; 5. Намоточное устройство; 6. Подающее устройство.

Оборудование непрерывной линии по производству нетканых материалов методом выдувания расплава имеет высоту около 6 м, ширину 5 м и длину 20 м. Производственное оборудование включает в себя следующее:

(1) Шнековый экструдер: Диаметр шнека обычно составляет 100–120 мм, а соотношение длины к диаметру — 30. Его назначение — расплавлять ломтики.

(2) Дозирующий насос: Его функция заключается в точном измерении, контроле производительности и тонкости волокна. Это шестеренчатый насос, который непрерывно подает расплав в фильеру.

(3) Фильтр расплава: его функция заключается в фильтрации примесей из расплава, чтобы избежать засорения отверстий фильеры.

(4) Конвейерная сетчатая завеса: расплавленное волокно равномерно распределяется по сетке и транспортируется вперед. Под ней находится вытяжной вентилятор для отвода горячего воздуха, поступающего сверху.

(5) Прядильная камера: Это ключевое оборудование процесса выдувания расплава. Она имеет полосообразную фильеру, покрытую длинным рядом отверстий. Обычно на метр приходится около 1500 отверстий. По обеим сторонам фильеры расположены сопла горячего воздуха, а снизу — сопла горячего воздуха, образующие угол 50° с отверстиями. После выдувания волокна высокоскоростной горячий воздух используется для немедленного растяжения воздушного потока, чтобы выдуть волокно и получить сверхтонкое волокно.

(6) Система подачи: Она состоит из 3 мерных бункеров, которые используются для дозирования белых ломтиков, мастербатча и добавок. Три компонента поступают в смеситель, расположенный ниже, для равномерного смешивания, а затем подаются в производство.

(7) Воздуходувка и нагреватель горячего воздуха: обеспечивают температуру и давление горячего воздуха, используемого для создания вращающегося воздушного потока, используют электричество для нагрева и потребляют много энергии.

(8) Намоточная машина использует автоматическую намотку, а нетканый материал, полученный методом экструзионного выдувания расплава, упаковывается в рулоны. Нетканые материалы, полученные методом экструзионного выдувания расплава, характеризуются ультратонкими волокнами, а наименьший диаметр волокна может достигать 0,5 мкм, обычно от 1 до 5 мкм. Чем тоньше волокно, тем лучше качество нетканого материала, полученного методом экструзионного выдувания расплава, но при этом относительно снижается его выход. Ультратонкость волокна, большая удельная площадь поверхности и высокая адсорбционная способность являются наиболее важным преимуществом нетканого материала, полученного методом экструзионного выдувания расплава.

Если вас интересуют машины для производства нетканых материалов методом выдувания расплава, вы можете перейти по ссылке ниже для получения более подробной информации и видеодемонстрации:

https://www.troysupply.com/1200-1600mm-width-melt-blown-fabric-machine_p130.html

Большое спасибо от Троя!

105.98.34.13

2022-08-07 05:56:41

105.98.34.13

2022-08-07 05:56:41

Интернет Сервис

Интернет Сервис 4000988557

4000988557 sales1@troysupply.com

sales1@troysupply.com sales2@troysupply.com

sales2@troysupply.com Richard Liu

Richard Liu TROY

TROY 8936906

8936906 Troysupply_com

Troysupply_com